Vorteile der elektromagnetischen Simulation im Zeitbereich für Kfz-Radar

Zusammenfassung:

Zusammenfassung:

Dieses Whitepaper zeigt, wie die Zeitbereichs-EM-Simulation von XFdtd eine schnelle Entwicklung ermöglicht, indem Ingenieure die Leistung eines vollständig detaillierten Sensormodells bestimmen können, das hinter einer Verkleidung installiert ist, ohne dass Prototypen gebaut und Tests in einer schalltoten Kammer durchgeführt werden müssen. Die Analyse eines 25-GHz-Sensors bildet den Rahmen für diese Diskussion.

Erfahren Sie mehr über WaveFarer Automotive Radar Simulation Software...

Die Trends in der Automobilsicherheit zwingen Radarsysteme zu höherer Genauigkeit und zuverlässiger Zielerkennung für Anwendungen wie die Überwachung des toten Winkels und die Warnung vor Querverkehr. Folglich werden die Anforderungen an Kfz-Radarsensoren in Frequenzbändern wie 24 GHz und 77 GHz immer strenger, und die Ingenieure müssen besser verstehen, wie sich Designentscheidungen auf die Leistung auswirken. Die elektromagnetische Simulation im Zeitbereich fördert eine schnelle Entwicklung, da sie es den Ingenieuren ermöglicht, die Leistung eines vollständig detaillierten Sensormodells zu bestimmen, das hinter einem Teil der Verkleidung installiert ist, ohne dass Prototypen gebaut und Tests in einer schalltoten Kammer durchgeführt werden müssen. In diesem Artikel wird die Analyse eines 25-GHz-Sensors unter Verwendung der Remcom XFdtd® Electromagnetic Simulation Software (XF) erörtert.

Analyse des RF-Boards

Die HF-Platine - eine mehrlagige Leiterplatte, die die Speisestruktur und die Abstrahlelemente enthält - ist für die Entwicklung eines jeden Sensors von entscheidender Bedeutung, da sie der Ausgangspunkt für die Zielidentifizierung ist. Angesichts ihrer Bedeutung benötigen Ingenieure ein Werkzeug, das ihnen hilft zu verstehen, welche Strukturen ihre Leistung beeinflussen.

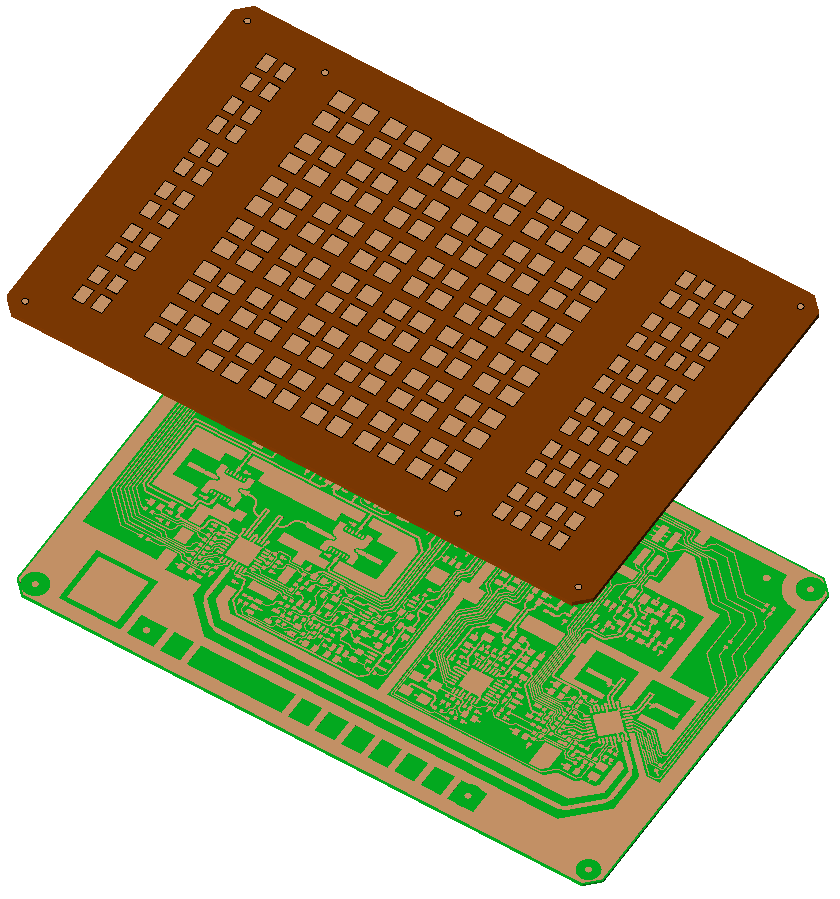

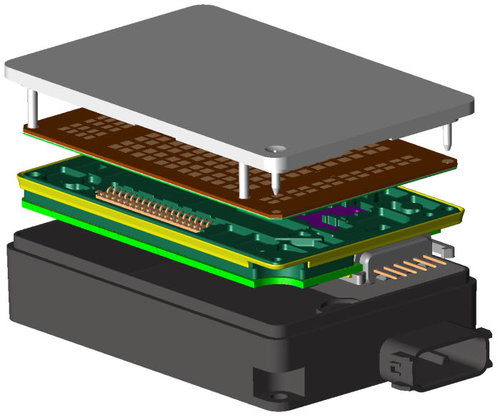

Diese Leiterplatten werden häufig mit Tools von Cadence® oder Mentor Graphics® erstellt und enthalten Hunderte von Leiterbahnen, Durchkontaktierungen und Oberflächen, die als CAD-Dateien in XF importiert werden. Abbildung 1 zeigt die Details der vier Schichten der HF-Platine nach dem Import. Diese Platine ist 88,5 mm x 57 mm x 1,4 mm groß, enthält 188 Objekte und weist Mikrostreifenstrukturen mit einer Größe von nur 0,22 mm auf.

Abbildung 1: Obere und untere Lage der RF-Platine

Eine Simulation der HF-Platine liefert die gleichen Ergebnisse wie Messungen: breitbandige S-Parameter oder Fernfeldverstärkung und Richtwirkung. Als Entwurfswerkzeug sind diese Ergebnisse auf Systemebene nicht sehr informativ. Sie werden verwendet, um ein Design mit einem anderen zu vergleichen oder um festzustellen, ob ein Design die Anforderungen erfüllt.

Ein Entwicklungsingenieur benötigt mehr als die Standardergebnisse auf Systemebene, um ein Gerät zu verstehen und seinen Entwurf zu verbessern. XF kann auch Berechnungen durchführen:

-

Parasitäre Kopplung zwischen Leitern. S-Parameter und Bilder von Strömen im Frequenzbereich bestätigen das Vorhandensein parasitärer Kopplung, aber sie helfen wenig, das Problem zu identifizieren und zu beheben. Mit Hilfe von Simulationsergebnissen im Zeitbereich, die mit der Finite-Differenzen-Zeitbereich-Methode (FDTD) erzeugt werden, können Ingenieure erkennen, wo die Kopplung auftritt, und das Layout neu gestalten, um sie zu verhindern.

-

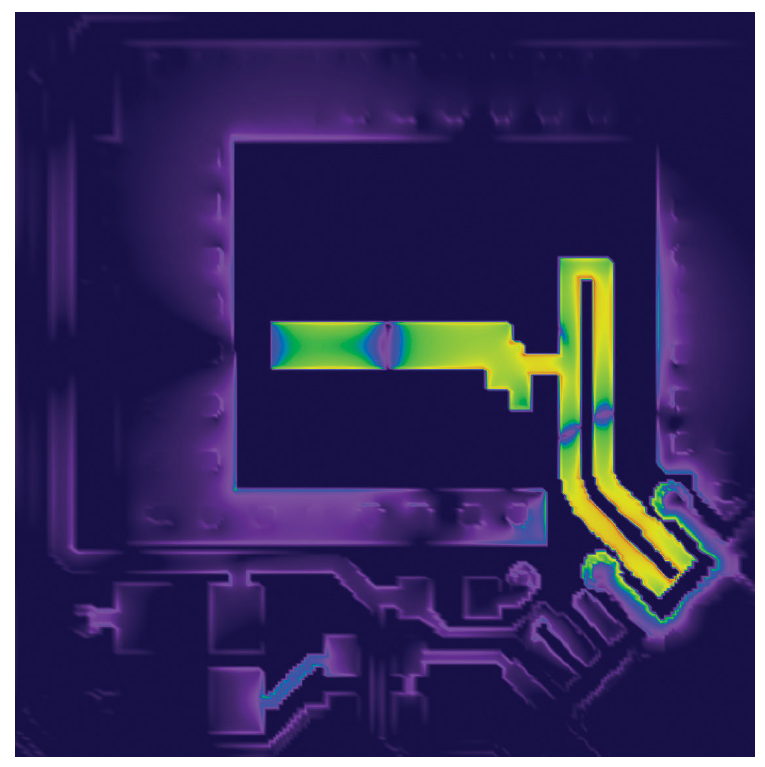

Stromverteilung auf Grundflächen. Bei 25 und 77 GHz sind die Erdungsstrukturen keine Äquipotentialflächen mehr. Wie in Abbildung 2 zu sehen ist, weist die Grundplatte an ihren Rändern starke Ströme auf - 10 dB unter dem Maximum -, die beim Entwurf berücksichtigt werden müssen.

-

Auswirkungen von Sekundärquellen wie der Leitung des Lokaloszillators (LO). Sekundäre Quellen können auf andere Leiter einkoppeln und sogar unbeabsichtigte Strahlung erzeugen. Beide Probleme können durch Simulation identifiziert und quantifiziert werden.

Abbildung 2: Erdungsstrukturen sind keine Äquipotentialflächen

Analyse der RF-Karte mit Sensor

Eine richtig konzipierte HF-Platine ist ein Indikator für zukünftigen Erfolg, aber es gibt noch mehr zu tun, bevor die OEM-Spezifikationen erfüllt sind. Zunächst einmal muss die HF-Platine in das Gehäuse des Sensors eingebaut und mit einem Radom abgedeckt werden. Diese Strukturen werden die Leistung der Antenne verändern.

Eine erweiterte Ansicht des vollständigen Sensormodells ist in Abbildung 3 dargestellt. Das Modell enthält das Radom, die HF-Platine, die Digitalplatine, das Gehäuse, den Datenanschluss und das Sensorgehäuse, wodurch sich die Gesamtabmessungen auf 106 mm x 63 mm x 21 mm belaufen.

Abbildung 3: Vergrößerte Ansicht des vollständigen Sensors

Eine FDTD-Simulation umfasst die gesamte Komplexität des Modells, so dass keine Vereinfachungen am Sensor erforderlich sind. Dadurch erhalten die Ingenieure ein realistischeres Bild davon, wie der Sensor funktionieren wird, wenn er gebaut wird. Der Datenstecker ist beispielsweise eine relativ große Struktur, die sich nicht in unmittelbarer Nähe der Strahler befindet. Daher kann man ihn aus der Simulation herausnehmen, um den Speicherbedarf zu verringern. Seine Einbeziehung in die Simulation erhöht jedoch die Genauigkeit, da die Energie auf die Stifte eingekoppelt und dann von diesen dipolartigen Strukturen abgestrahlt wird.

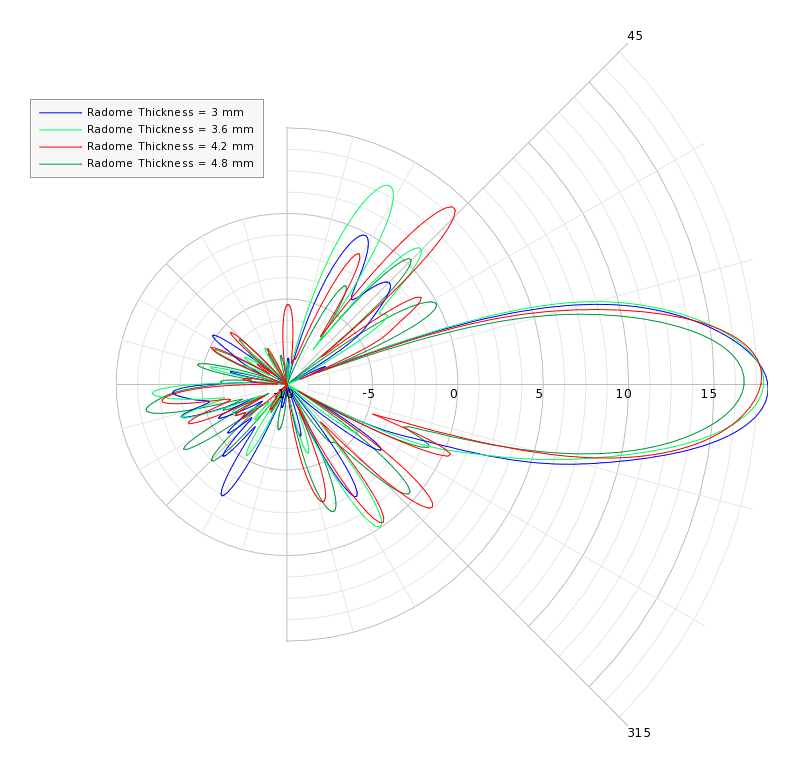

Das Radom ist eine der wichtigsten Strukturen des Sensors, da es sich direkt vor den Antennengruppen befindet und einen großen Einfluss auf die Strahlungsdiagramme der Antenne haben kann. Durch die Parametrisierung des importierten Radom-Modells kann sein Design so optimiert werden, dass es die gewünschte Leistung erreicht. Die Ergebnisse eines grundlegenden Parameter-Sweeps der Radomdicke sind in Abbildung 4 dargestellt. Die Parametrisierung der Geometrie und die Einrichtung der Simulationen können in wenigen Minuten durchgeführt werden, was deutlich weniger Zeit in Anspruch nimmt als die Erstellung und Messung von fünf verschiedenen Radomen in einem Labor.

Bild 4: Ergebnisse der Fernfeldverstärkung für verschiedene Radomdicken

Analyse des Sensors hinter der Faszie

Letztendlich ist die Leistung des installierten Sensors ausschlaggebend für seine Fähigkeit, Ziele genau zu erkennen. In diesem Fall sind die Ingenieure daran interessiert, zu verstehen, wie Montagehalterungen, Lackfarbe und Rundungen in der Verkleidung das Strahlungsmuster der Antennen beeinträchtigen.

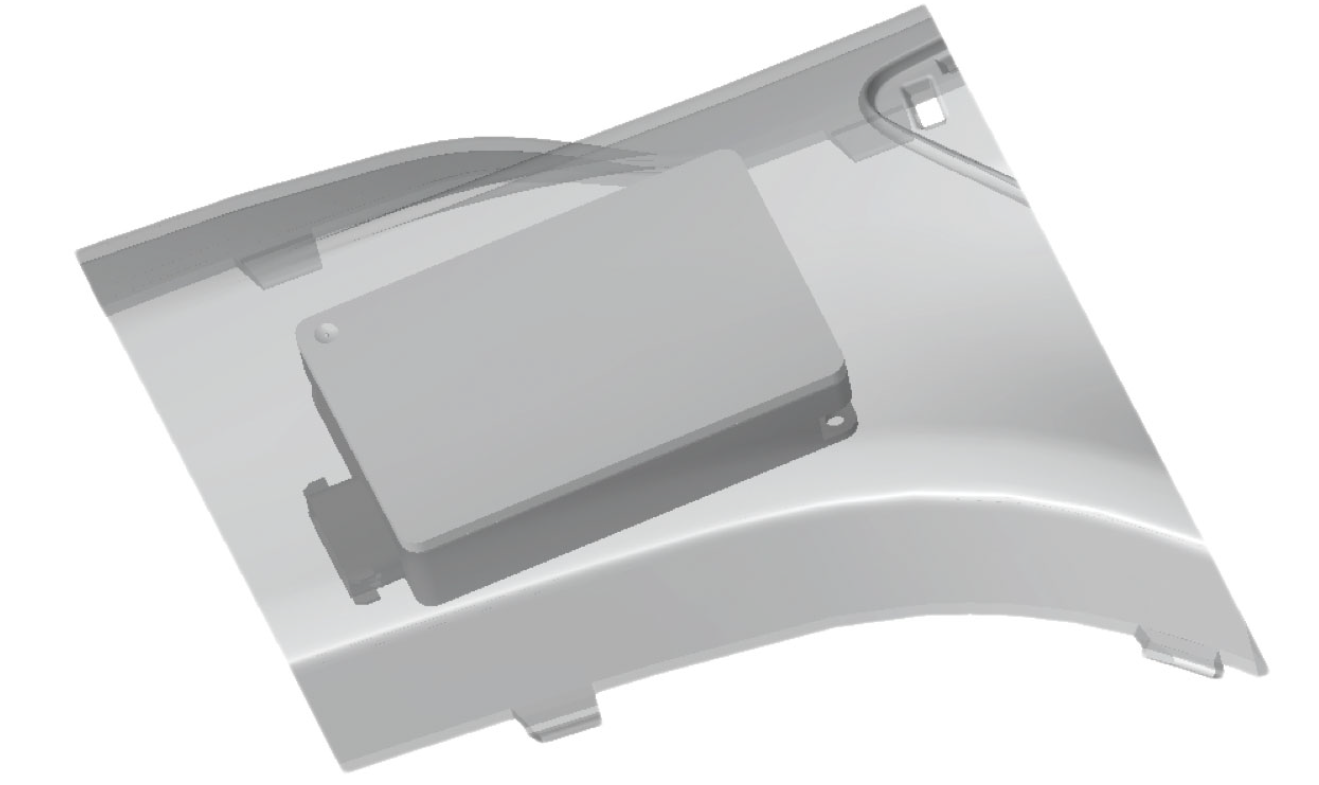

Modelle von Armaturenbrettern, die von einem OEM stammen, können wie jedes andere CAD-Modell in XF importiert werden. Abbildung 5 zeigt ein Beispiel für ein mit dem Sensor geliefertes Blendenmodell. Der entsprechende Simulationsbereich beträgt 195 mm x 204 mm x 74 mm.

Abbildung 5: Sensor hinter der Blende montiert

Anwendungs- und Konstruktionsingenieure profitieren von der Simulation, weil sie damit die optimale Platzierung eines Sensors hinter einer Blende ermitteln oder Probleme mit einer Installation beheben können. Ähnlich wie bei der Parametrisierung der Radomdicke kann auch die Position des Sensors relativ zur Blende parametrisiert werden. In Verbindung mit der Möglichkeit, eingefangene Modi zwischen dem Radom und der Verkleidung zu visualisieren, können die Ingenieure so nachvollziehen, welche Aspekte der Installation die Ergebnisse beeinflussen.

Laufzeit und Speicherbedarf

Die Fähigkeit, Simulationen zeitnah abzuschließen, ist ein wichtiger Faktor bei der Bestimmung der Nützlichkeit eines Simulators. Durch die Kombination von Grafikprozessortechnologie (GPU) und FDTD können Ingenieure mehrere Entwurfsiterationen viel schneller als bisher durchführen.

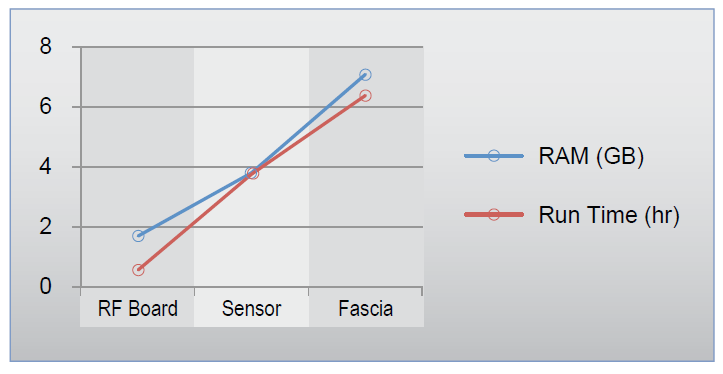

Das Diagramm in Abbildung 6 vergleicht den Speicherbedarf und die Laufzeit für drei Simulationen: Nur HF-Platine, HF-Platine mit vollständigem Sensor und Sensor mit Blende. Die Mikrostreifenstrukturen in der HF-Platine erzeugten eine Mindestzellengröße von 0,037 mm, und die Gitterdefinition um die HF-Platine wurde beibehalten, während die Problemgröße mit der zusätzlichen Geometrie zunahm. Für den Benchmark nutzte XF vier NVIDIA®-GPUs mit Kepler-Architektur.

Abbildung 6: Laufzeit und Speicherbedarf

GPUs bieten eine massiv parallelisierte Rechenplattform mit 2.800 Kernen pro Karte. Der FDTD-Algorithmus nutzt diese Parallelisierung effizient, und im Vergleich zu CPUs werden in der Regel 50-fache Geschwindigkeitssteigerungen erzielt. Mit dieser Kombination können Simulationen für einen kompletten Sensor mit Blende in weniger als sieben Stunden abgeschlossen werden.

Zusammenfassung

Ingenieure stoßen an die Grenzen der Sensortechnologie, um OEM-Anforderungen zu erfüllen und die Verkehrssicherheit zu verbessern. Die FDTD-Simulation bietet die Werkzeuge, die sie benötigen, um die Leistung einer Antenne zu verstehen. Auf der Leiterplattenebene können Quellen parasitärer Kopplung oder Schwankungen des Massepotenzials identifiziert und entschärft werden. Diese Art der Analyse lässt sich auf die Optimierung von Radomstrukturen und die Bestimmung des besten Standorts für einen Sensor hinter einer Verkleidung übertragen. In Verbindung mit der GPU-Technologie sind die Ingenieure in der Lage, diese Analysen in wenigen Stunden durchzuführen und so die gesamte Entwicklungszeit zu verkürzen.